カンナル印刷株式会社

ボトルネックの解消が働き方改革への第一歩

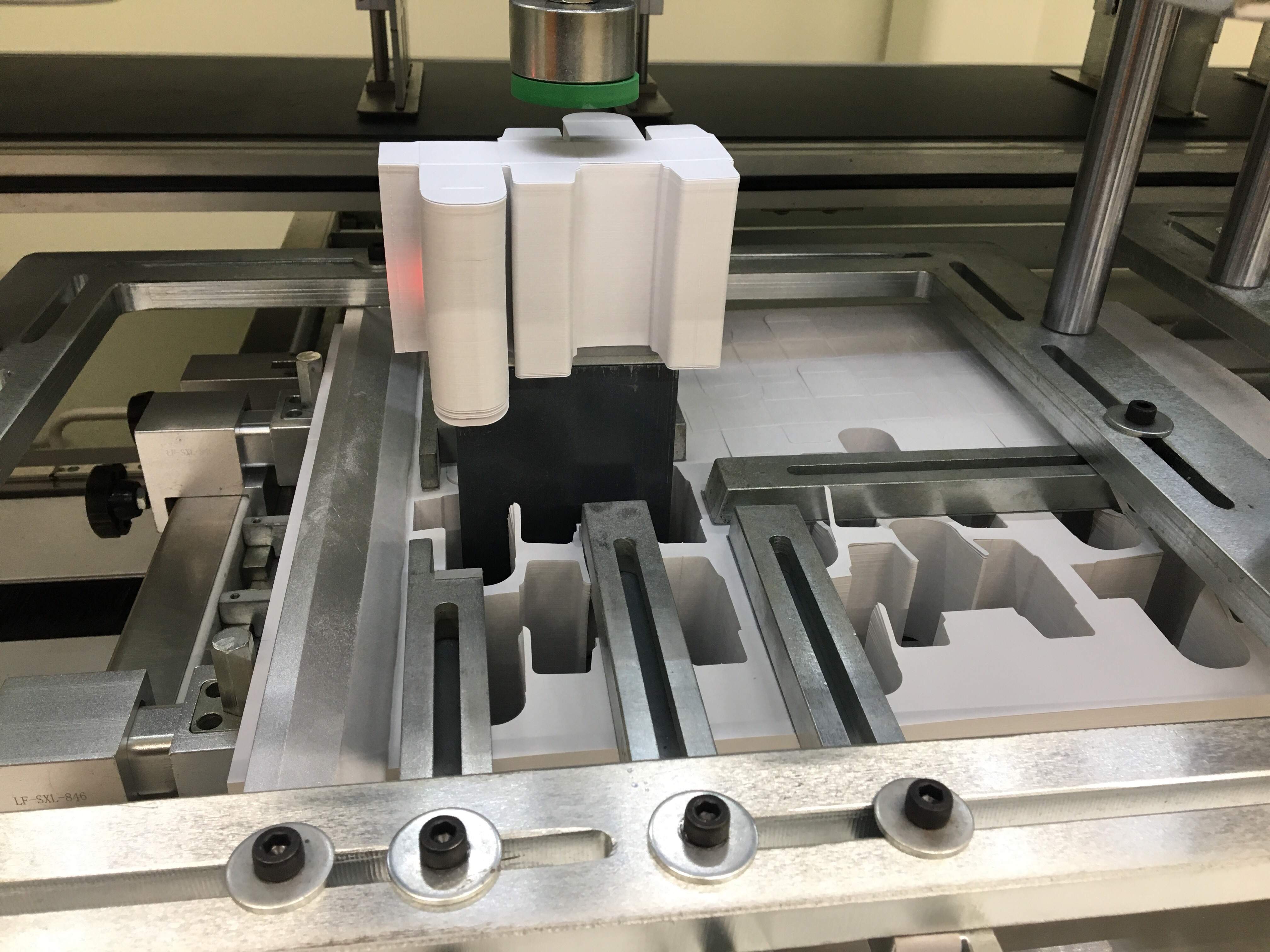

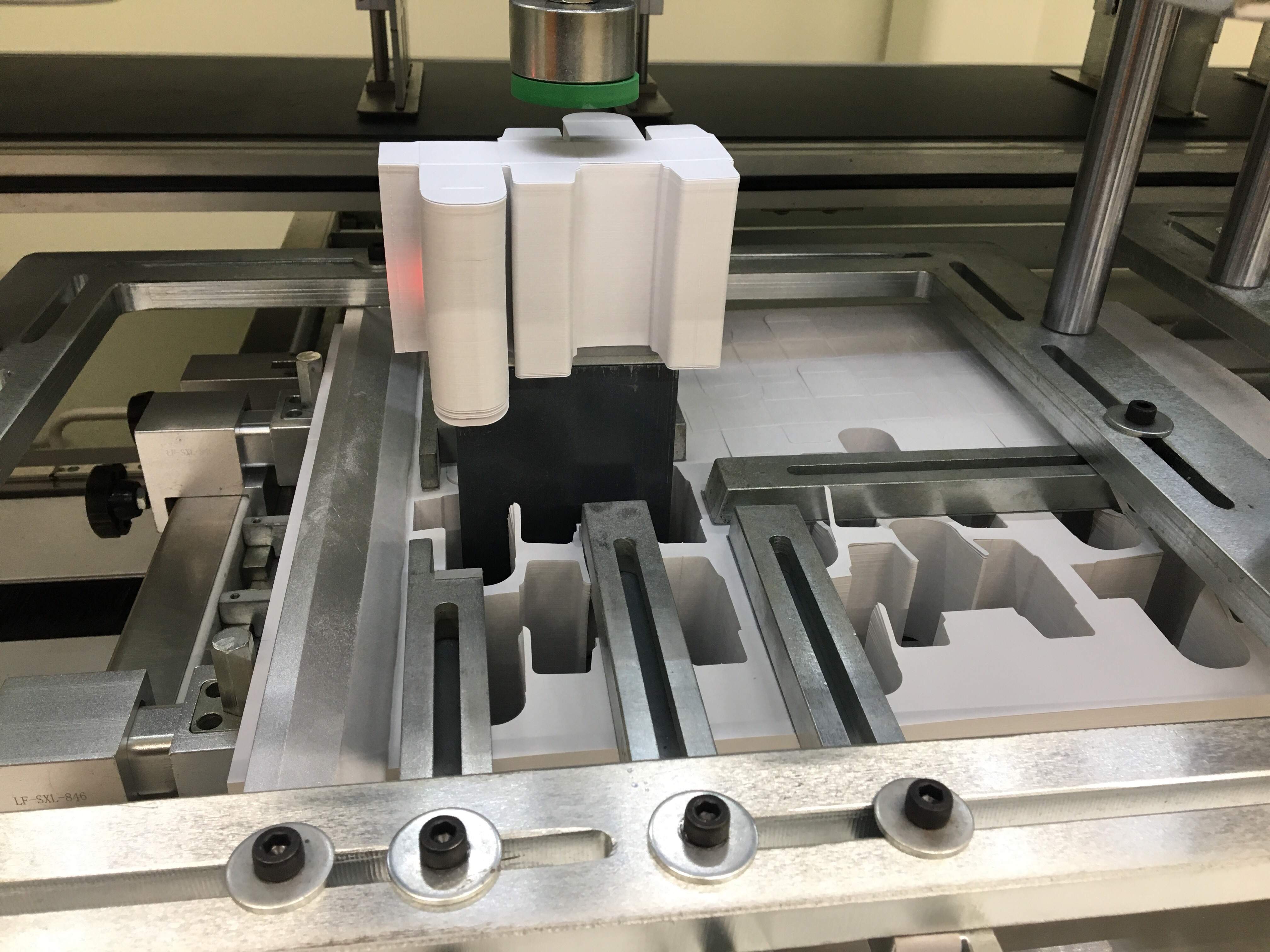

2018 年初頭、オーシャンテクノロジー株式会社が販売する「オートブランキングセパレーター」(以下 OT-ABS)の導入に踏み切った生産管理部長の難波部長に、その経緯について伺った。

機械化に舵を切った理由は?

お話を伺った生産管理 難波部長

多くの紙器製造メーカーにとって、手作業 によるムシリ効率の悪さや重労働に起因した定着率の低さ、繁閑に比例する残業時間 の増加が悩みの種になっている。

カンナル印刷株式会社もその例外ではなく、 3 台保有しているトムソン機の生産性を上げるとその後工程である手ムシリ作業現場には多くの仕掛品が滞留することになり、恒常的なボトルネックとなっていた。

昨年までこのボトルネックの解消に得策を見出せなかった結果、トムソンのオペレーターが止む無く作業を中断して手ムシリに加わったり、 時には他部署からの応援をもらうなどして対応してきた。

事業拡大に伴う工程の流れの悪さや残業時間の増加、伳鞘炎などの労災管理を含めた働き方の根本的な見直しが急務となり、早急に見直しが必要になった。そんなときにオーシャンテクノロジー株式会社の OT-ABS の話を聞いたという。

-

OT-ABS を選択したポイントは?

「各社から多様なムシリ機や落丁機が出ていますが、ピン方式だと作業前の準備がかなり大変で正直手間がかかると 感じました。一方、OT-ABS は面で押し上げるだけなので 作業手順さえ覚えてしまえば、年配の社員でも簡単に扱え るなというイメージを容易に持てた事が決定的な導入の決め手でした。」と難波部長は語る。 また、品質で差別化を図る同社としてはピン跡の有無を毎 回目視確認しなければならいという手間や、見落としによるクレームについても懸念が払拭できなかったため、 OT-ABS しか選択肢がないとの判断に至った経緯がある。

-

OT-ABS の導入後のメリットは?

導入前、ムシリには専従で4~5名を配置していましたが導入後は3名で運用

確実に人数が減り処理能力も改善されたため、残業や他部署への協力要請もなくなりました。長期に渡り問題視してきたムシリ工程におけるボトルネック化は OT-ABS の導入で解消され、働き方改革も一歩前進しました。」と難波部 長は語る。

ムシリ工程に導入した設備ではあるものの、他部署の残業 時間抑止や、お客様への高品質かつ短いリードタイムでの 商品提供が可能となったことなど当初意図したこととは異 なる副次的な効果も出ている様子。

元々、製薬メーカー向けの工場であることから工場内は整理整頓されているが、そういった環境の中でもボトルネック工程を見つけ、生産性向上や労働環境の向上と常に改善を 続けていく姿勢から、将来を見据えた企業であることが理解できた。

一番の効果は、手ムシリを自動したことで作業者の労働負担が軽減され、且つ、動労環境の改善を会社が積極的に推進していることを受け、社員の会社に対する意識が好転したことであろう。

お話を伺った生産管理 難波部長

お話を伺った生産管理 難波部長